Profiliert auf allen Ebenen

Mit atvise® immer einen Schritt voraus.

Die Digitalisierung hat auch in der Profilextrusion Einzug gehalten. Einer der ersten Anbieter von digitalen Lösungen für Extrusionslinien ist der oberösterreichische Maschinenbauer Exelliq Austria GmbH. Er konnte mit Unterstützung von atvise®, der führenden Software für Visualisierungs- und Leitstandlösungen von Bachmann Visutec GmbH basierend auf reiner Web-Technik und OPC UA sowie dem Distributor Industrial Automation GmbH einen großen Wettbewerbsvorsprung erzielen.

Bereits 2018 machten sich die Softwareentwickler bei Exelliq Gedanken über die Digitalisierung ihrer Extrusionsanlagen. Ziel war es, einen stabilen Produktionsprozess und eine signifikante Steigerung der Produktionssicherheit zu erreichen. So entstand die digitale Produktionslinie DIGI.LINE. Mit ihr lässt sich der Extrusionsprozess digital regeln und in Echtzeit optimieren. Darüber hinaus wird der Materialverbrauch minimiert und der Output erhöht. Laut Berechnungen von Exelliq beträgt die Ersparnis bei der Produktion von Fensterprofilen bis zu 127.000,- Euro pro Jahr gegenüber analogen Linien.

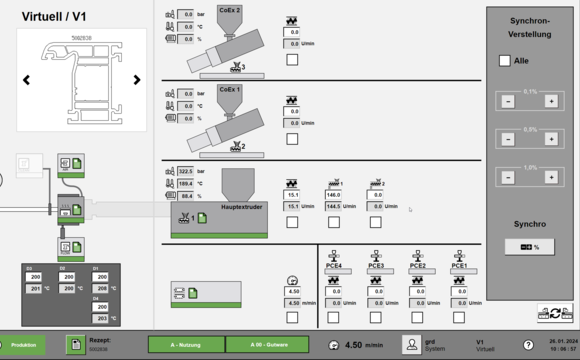

Herz der DIGI.LINE ist der DIGI.MASTER. Hier laufen alle Informationen der Teilbereiche DIGI.CONTROL (SPS mit Ringschleifen), FLOW.MATIC (Regelung der Vollprofilsektionen), DIGI.TANK (Profilform), PROFILE.RAISER (Sicheres Aufrichten der Profile - der PROFILE.RAISER revolutioniert damit den Anfahrprozess), DIGI.PUL (Raupen- oder Bandabzug), DIGI.CUT (Profilablängung) und DIGI.SCALE (Profilverwiegung). Hinter dem DIGI.MASTER verbirgt sich niemand geringerer als atvise®.

Entscheidung für Offenheit und Flexibilität

Zur Umsetzung der Roadmap von Exelliq wurden die SCADA-Systeme der führenden Anbieter einem umfangreichen Test unterzogen. Letztendlich entschieden sich die Verantwortlichen für atvise®, das perfekt in die Philosophie des Entwicklerteams passte. Da es sich um eine OPC UA basierende SCADA Lösung handelt, ließen sich die Anbindungen an die vielen peripheren Systeme und Steuerungen der Linie rasch und unkompliziert realisieren. Damit war auch schon der erste Teil erfüllt: Mit atvise® konnte erstmals eine umfassende Datenaufzeichnung hergestellt werden.

Die beiden verantwortlichen Software-Entwickler von Exelliq, Daniel Grill und Christoph Huber, dazu: „Zum ersten Mal ist es gelungen, die Prozessdaten lückenlos aufzuzeichnen und zu visualisieren. Gleichzeitig war es den Kunden möglich, auf Basis des integrierten Webservers von jedem Standort weltweit auf diese Daten zuzugreifen.“ Eine technologische Weiterentwicklung, die 2019 bei der Präsentation des Prototyps auf der weltgrößten Kunststoffmesse K in Düsseldorf dem Fachpublikum vorgestellt wurde und auf größtes Interesse stieß. Durch die intensive Weiterentwicklung des DIGI.MASTERs und dessen Erweiterung um eine Vielzahl nützlicher Module, bildete der DIGI.MASTER auf der darauffolgenden K‘2022 das Messe-Highlight im Bereich der Profilextrusion. Der Erfolg ließ nicht lange auf sich warten: Mittlerweile wurden schon zahlreiche digitalisierte Linien weltweit ausgeliefert.

Durchgängige Datentransparenz

Voraussetzung für die digitale Extrusionslinie DIGI.LINE ist die komplette Gesamtübersicht - vom Extruder bis zum Verwiegetisch am Ende der Linie. So ist sichergestellt, dass alle Informationen visualisiert, weiterverarbeitet und die Anlagenteile gesteuert werden können. Diese werden im DIGI.MASTER sprich atvise® zusammengeführt. Die Daten kommen entweder direkt aus der Steuerung über OPC UA - TCP/IP oder über sogenannte LINE.SERVER (Edge-Devices auf Linux), die mit einem OPC-Server ausgestattet sind. Letztere lesen die Maschinendaten aus und leiten sie an atvise® weiter. Für ältere Maschinen wie etwa alte Extruder schrieben Grill und Huber die Treiber selbst. So konnten bei einem Kunden auch Linien von Fremdherstellern in das Gesamtsystem implementiert werden - getreu dem Motto: Nichts ist unmöglich. Dies bedurfte natürlich entsprechender Vorarbeiten aufseiten des Kunden, da die Steuerungen analoger bzw. alter Anlagen erst adaptiert werden mussten, um Daten zu gewinnen. Sehr rasch lernen die Kunden und Betreiber die Vorteile der Digitalisierung schätzen, in dem sie sich mit ihren Anlagen vertraut machen.

Integrierte Webserver sparen Zeit

Ein großer Vorteil von atvise® ist seine Webfähigkeit, wie Grill an einem Beispiel erklärt: „Einmal erkannte ein Produktionsverantwortlicher zu Hause auf seinem webfähigen Endgerät Prozessabweichungen in einer nicht besetzten Produktionsanlage. Er loggte sich über eine sichere VPN-Verbindung in die Anlage ein, überprüfte die abweichenden Parameter und korrigierte sie entsprechend.“

Aber auch wenn die Anlage besetzt ist, bieten die Webserver von atvise® Maschinenführern eine lückenlose Überwachung. Bei Extrusionsanlagen, die bis zu 40 Meter lang sein können und aus mehreren Linien bestehen, kommen für die Verantwortlichen schon einige Kilometer an Wegstrecke zusammen. Fahrrad oder E-Scooter können zwar hilfreich sein, einfacher ist es aber per Webbrowser. Und solche findet man in allen Linien, ja sogar im Labor oder im Büro - von überall lassen sich sämtliche Parameter aller Linien abrufen und bei Bedarf ändern. Das resultiert in einer immensen Zeitersparnis und Qualitätssteigerung. Selbstverständlich sind dabei die Zugriffe durch ein hierarchisches Rechtesystem geregelt um Fehlzugriffe zu vermeiden.

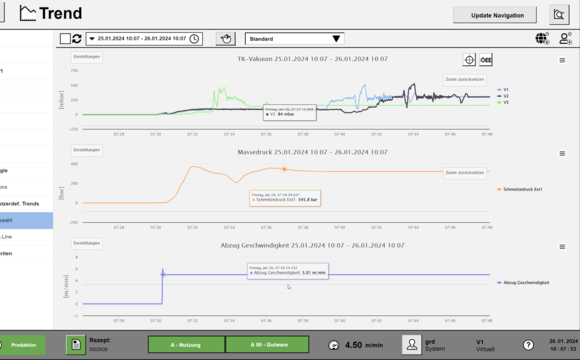

Mit atvise® Entwicklungszeit reduziert

Viele verfügbare Standardfunktionen wie die Mehrsprachigkeit (Deutsch, Englisch, Französisch, Polnisch), ein smarter Webserver, Datenauswertung mit Aggregierung und das ausgeklügelte Objektkonzept nehmen den beiden Experten von Exelliq sehr viel Entwicklungsarbeit ab. Ein wesentlicher Vorteil ist auch die Grafikerstellung. Bilder werden als SVG-Grafik (Scalable Vector Graphic) einmal erstellt und als Objekte abgelegt. So können sie immer wieder verwendet und müssen bloß neu parametriert werden. Ebenso wurden die in atvise® vorhandenen offenen Auswertungsbibliotheken und Trends nur mehr den eigenen Bedürfnissen angepasst. Die Datenauswertung musste lediglich parametriert beziehungsweise deren Optik leicht angepasst werden.

Flexible Offenheit

Für die Überwachung und Steuerung von Extrusionsanlagen ist eine verlässliche Datenauswertung unablässig. atvise® bietet dazu ein umfangreiches Portfolio, lässt aber dem Betreiber nahezu unbegrenzte Freiheit in der Gestaltung, wenn man mehr braucht. Daniel Grill: "Das ist die Freiheit, die atvise® uns Entwicklern bietet. Sobald das Framework trotz seiner großen Unterstützung an seine Grenzen stößt, lassen sich mit der Script Engine immer noch spezifische Erweiterungen umsetzen. Diese Offenheit bietet uns nahezu unbegrenzte Möglichkeiten und wir können maßgeschneiderte Lösungen ohne großen Kostenaufwand realisieren. Ein wesentlicher Vorteil gegenüber heterogenen SCADA-Systemen. Dabei wurden wir immer perfekt und unbürokratisch von Industrial Automation und Bachmann Visutec unterstützt." Selbst bei Funktionen, die noch gar nicht in atvise® existierten. Wie etwa die immer wiederkehrende Anforderung eines aktuellen Zeitstempels für ältere, bestens funktionierende Anlagen abseits aktueller Standards. Bachmann Visutec evaluierte die Anforderung, die auch in anderen Branchen von Bedeutung ist, nahm sie in ihre Roadmap auf und realisiert sie in der nächsten Release. Nun wird mit einem gesetzten Haken dem geforderten Maschinenstandard Genüge getan und der richtige Zeitstempel in den DIGI.MASTER übertragen. Eine Lösung, die für die Digitalisierung älterer Anlagen und Maschinen von großer Bedeutung ist. Gleichzeitig zeigt es die hervorragende und unkomplizierte Zusammenarbeit zwischen Hersteller, Distributor und Kunden.

Ein weiteres Tool zur Anbindung von Fremdfabrikaten ist die OPC UA Line. Dabei handelt es sich um eine von Exelliq entwickelte standardisierte Schnittstelle für die Profilextrusion. Sie gewährleistet einheitliche Strukturen, die standardisierte Benennung von Variablen und die klare Definition der dahinter liegenden Einheiten. Sie ist das Bindeglied zwischen den Extrusionslinien und atvise®. Damit bei der Implementierung die Flut an Datenpunkten nicht Punkt für Punkt manuell abgearbeitet werden muss, haben die beiden Spezialisten in atvise® mit Unterstützung von Industrial Automation Skripte geschrieben, welche die mehr als 4.000 Datenpunkte vollautomatisch anlegen. Gleichzeitig ist die gesamte Datenkonfiguration und -aufzeichnung dahinter sichergestellt und führt durch den Wegfall von Export-/Importlisten zu einer enormen Zeitersparnis bei der Implementierung von Linien. So ist die Inbetriebnahme einer neuen Linie in kürzester Zeit mit wenigen Klicks vollzogen. Grill: „Diese Offenheit ist sicher ein Alleinstellungsmerkmal von atvise®, die wir sehr schätzen und uns viele Möglichkeiten in der Automatisierung von Prozessen bietet!"

Grill schwärmt auch von der Stabilität von atvise®. Die Architektur erlaubt es, bei einem Kunden während des laufenden Betriebes eine neue Linie im Hintergrund zu konfigurieren und in Betrieb zu nehmen - unterbrechungsfrei. Der Webserver arbeitet trotzdem die anderen Linien störungsfrei ab, ohne dass die Anlage gestoppt werden muss. Für den Betreiber eine enorme Kosteneinsparung.

Mit atvise® in die Zukunft

Die Zukunft des DIGI.MASTER sieht Daniel Grill vor allem in der Qualitätssteigerung der DIGI.LINE. So sollen die Linien noch besser auf Ausschusserkennung, Ausschussdetektion und Oberflächenfehler überwacht werden beziehungsweise die Vernetzung innerhalb der Linien auf einen noch höheren Level bringen. Ebenso sollen Kundenanforderungen vermehrt berücksichtigt werden. Hier sieht Grill für die nächsten Jahre noch sehr viel Potenzial, da die Digitalisierung in der Branche erst am Anfang steht.

Fazit

Mit atvise® hat Exelliq einen großen Wettbewerbsvorteil erzielt, in dem es mit der Digitalisierung als Erster am Markt war. Das war möglich, da Exelliq hunderte Entwicklungsstunden durch die von atvise® mitgelieferten Standardfeatures einsparen konnte. Features, die der Markt fordert. So profitiert das Entwicklerteam von Exelliq von der innovativen Softwareschmiede aus Eisenstadt und kann immer wieder Kundenlösungen zaubern, die den Betrieb einer Profilextrusion noch effizienter und wirtschaftlicher macht, sowie stets am letzten Stand der Technik ist.

Kundensteckbrief

Distributor: Industrial Automation GmbH

Kunde: Exelliq Austria GmbH

Industrie: Maschinenbau

Projekt(e): SCADA für Kunststoff-Profilextrusion

Produkt: atvise® scada

Steuerungen: Diverse

Zum Autor: Helmut Zauner ist freier Fachjournalist sowie Inhaber der PR-Agentur HZ.Comm und hat diesen Beitrag für das 'Austromatisierung' Magazin im Auftrag von lndustrial Automation verfasst.

www.hzcomm.com